Dzięki wysiłkom naszej firmy i wszystkich specjalistów technicznych zaangażowanych w projekt, klientowi zaproponowano następujące rozwiązanie koncepcyjne.

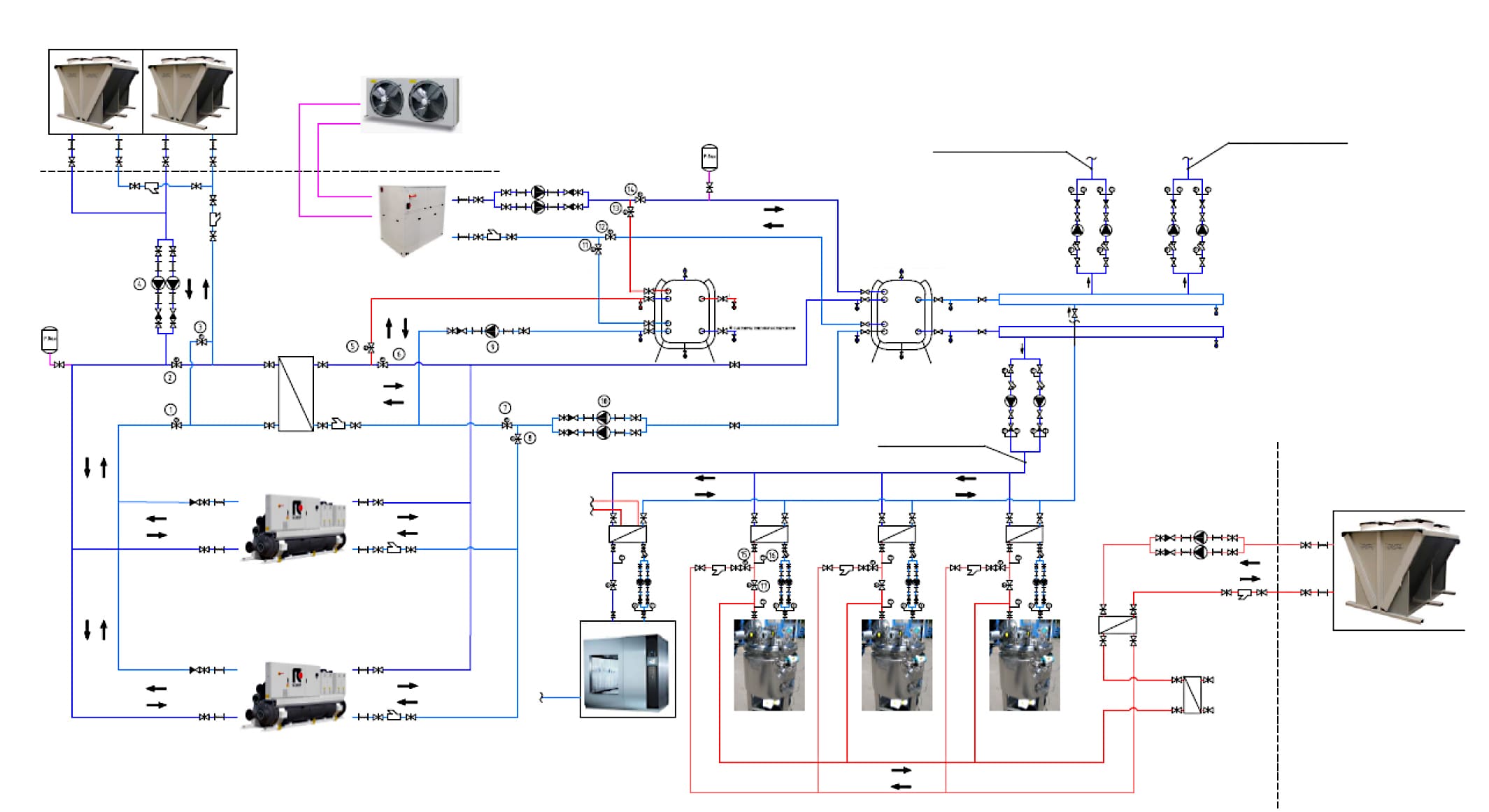

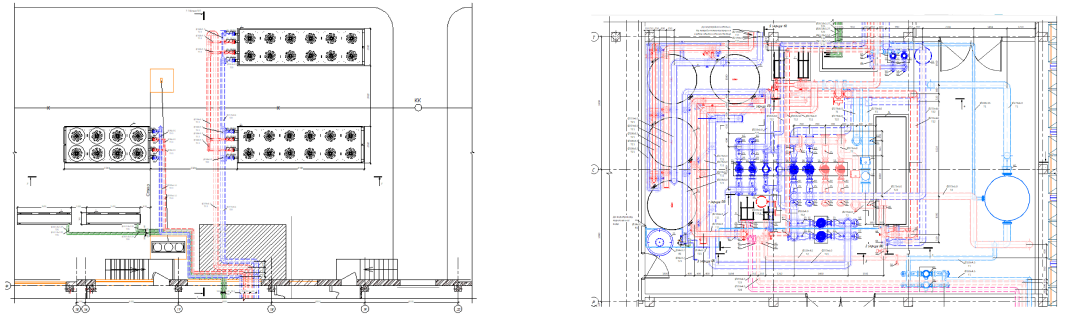

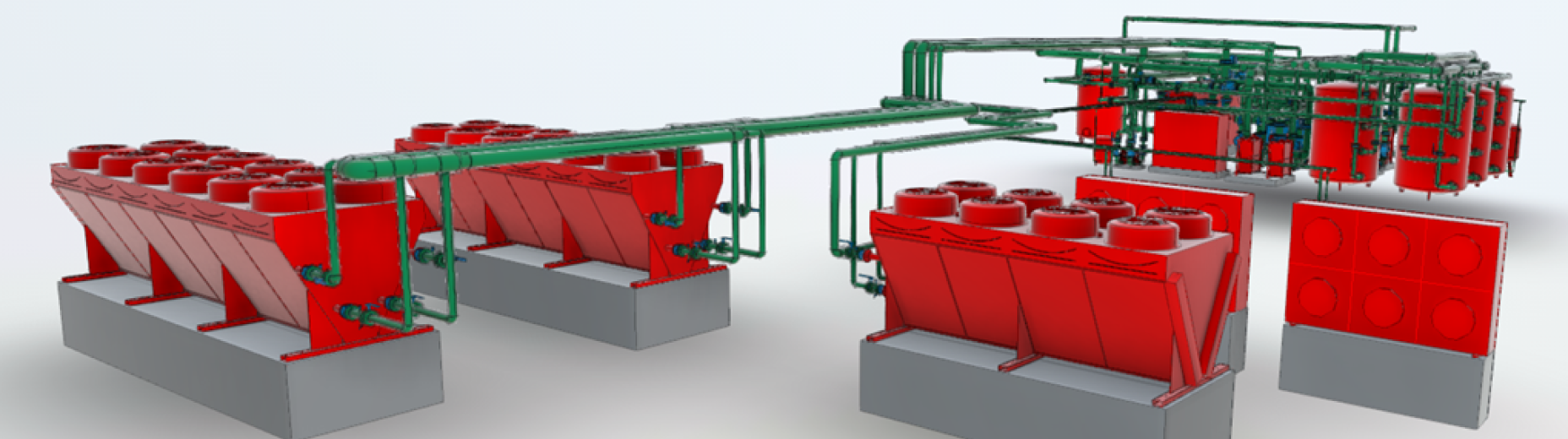

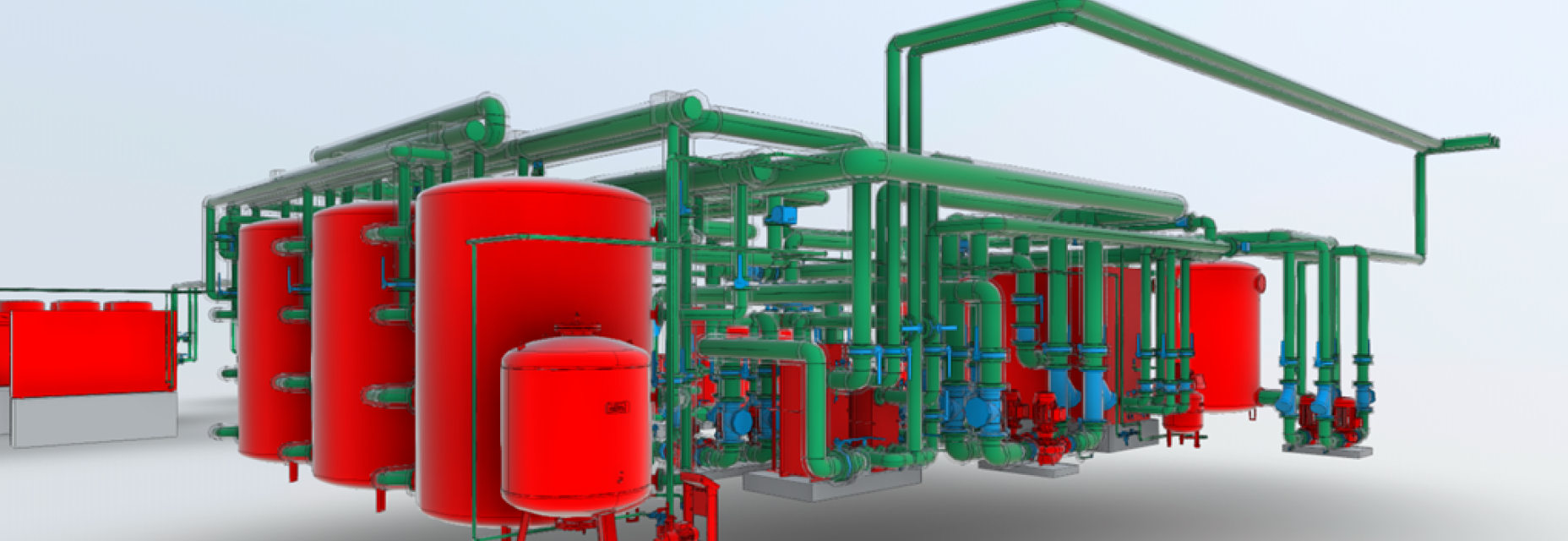

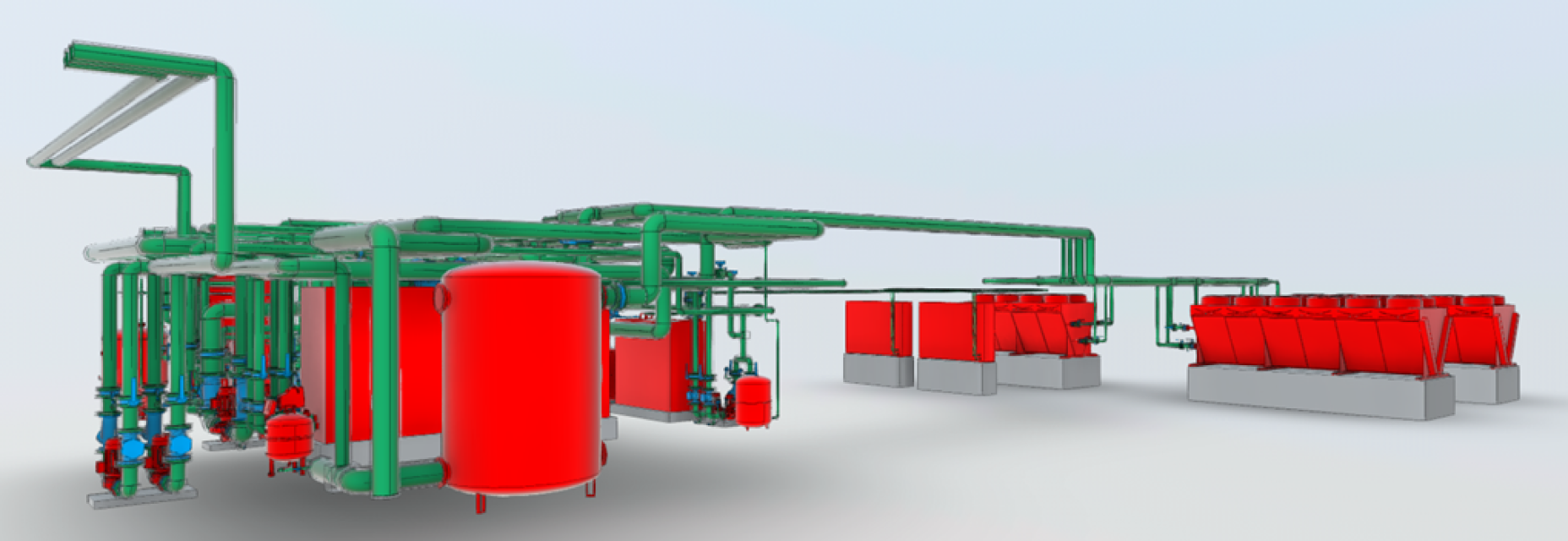

Głównym źródłem chłodu są 2 sprężarkowe agregaty chłodnicze (chillery) ze skraplaczami chłodzonymi wodą oraz pompa ciepła bez skraplacza, która działa w 2 trybach ogrzewania lub chłodzenia w zależności od potrzeb konsumentów. Skraplacze agregatów wody lodowej są chłodzone przez zewnętrzne suche wieże chłodnicze (drycoolery). Obieg chłodniczy wykorzystuje 40% wodny roztwór niezamarzającego ciekłego glikolu propylenowego jako czynnik chłodzący. System chłodzenia został zaprojektowany do pracy przez cały rok, z głównym obciążeniem w ciepłym sezonie.

Rozwiązanie koncepcyjne przewiduje dwa różne zautomatyzowane tryby pracy systemu chłodzenia:

- Pierwszy tryb polega na schłodzeniu wody w urządzeniach chłodniczych z 12°C do 7°C, a następnie przetransportowaniu jej za pomocą pomp obiegowych do użytkowników końcowych.

Uwaga: podczas procesu produkcji chłodu przez agregat chłodniczy możliwe jest odzyskiwanie ciepła, które w przeciwnym razie zostałoby wyemitowane do atmosfery (darmowe ciepło wykorzystywane na potrzeby zakładu).

Przełączenie na drugi tryb pracy następuje, gdy temperatura zewnętrzna spadnie poniżej 0°C. Agregaty chłodnicze zatrzymują się, a przepływ chłodziwa jest przekierowywany do płytowych wymienników ciepła woda-woda z glikolem propylenowym. W ten sposób proces chłodzenia wody odbywa się w zewnętrznych wymiennikach ciepła (zdalnych skraplaczach), a nie w agregatach chłodniczych.

Koncepcja przewiduje chłodzenie następujących urządzeń procesowych:

- reaktory roztworu infuzyjnego o pojemności 8, 4, 2 metrów sześciennych.

- pasteryzatory w pojemnikach.

Studium wykonalności proponowanego rozwiązania:System odzysku ciepła dla obiegu chłodniczego i pompy ciepła może przechowywać do 1,5 MW ciepła przy średnim zużyciu ciepła około 3-3,5 MW na godzinę. Oszczędności sięgają 40%.

W ekwiwalencie pieniężnym 1,5 MWh jest to 1 290 Gcal ciepła - około 160 m3 gazu na godzinę, co stanowi równowartość 850 zł (taryfa gazowa wynosi 5.3 zł*m3). Przez miesiąc pracy taki system może zaoszczędzić 30x12x160=57 600 m3 gazu, co stanowi równowartość pieniężną 305 tysięcy zł (zakładając 12-godzinny dzień pracy).